アッセンブリとは?

アッセンブリでコストカットを実現するポイントも紹介

製造工程の一つである「アッセンブリ」とは何か、またアッセンブリでコスト削減を実現するポイントについてご紹介していきます。

アッセンブリの概念について知りたい、製造コストの削減を目指していきたいという方は、ぜひ最後までご覧ください。

【目次】

製造業におけるアッセンブリとは?

アッセンブリという言葉は、日本語で「集合」という意味を持ち、様々な業界で使用されています。アッセンブリの他に、「アセンブリ」「アッセンブリー」と表現されることもありますが、呼び方の違いだけで、全て同じ内容を指しています。

製造業におけるアッセンブリとは、製造の最終工程である各部品の組み立てを意味し、組み上がったユニットや完成品を、アッセンブリを略した「ASSY(アッシー)」と言うことがあります。

また関連用語として、部品の組み立てを実施するラインを「アッセンブリ・ライン」と呼び、中でも最終の組立ラインを「ファイナル・アッセンブリ・ライン」と呼ぶ企業も多いです。

アッセンブリの語源は「集める」

そもそもアッセンブリ(assembly)とは、「assemble」という動詞を名詞化したもので、本来は「集める」「召集する」「整理する」といった意味を持つ言葉です。

日本で「アッセブリ」「アッセンブル」と言えば、部品の組み立てや商品のセット組などを指すのが主流ですが、英語圏では人や物を集める時にも日常的に使用される言葉となっています。

アッセンブリでコストカットを実現するポイントとは?

特に製造業において、コストカットはどの企業においても永遠の課題だと言えるでしょう。コストカットは様々な切り口から考えていく必要があり、アッセンブリも例外ではありません。

そこで、アッセンブリでコストカットを実現するポイントについて見ていきましょう。

ポイント①:組み立て部品数を削減する

アッセンブリでコストカットを実現するには、組み立て部品数をどれだけ少なく減らすことができるかという点がポイントとなります。

あらかじめ互換性の高い部品を複数用意しておき、少ない部品数で多様な製品作りに取り組む概念をモジュラーデザインといい、製造業をはじめ、アッセンブリが必要な多くの業界で広まりつつあります。

モジュールとは製造業におけるユニットと同じ考え方で、用途や目的に応じた部品や資材を組み合わせることで、顧客や市場のニーズに合わせた製品作りをしていく取り組みとなっています。

モジューラーデザインのメリットは、製品ごとに部品を設計・開発しなおす必要がないため、製造コストが大幅に削減できる点にあります。加えて、部品の数が限定されていますので、管理がしやすい点もあげられるでしょう。

このように、部品数を削減していくには、設計段階から見直しすることが大切だと言えます。

ポイント②:組み立て工数を削減する

アッセンブリでコストカットを実現するには、組み立て工数のムダを排除することも重要なポイントとなります。

組み立て工数のムダやロスを排除するのに役立つのが、ECRS(イクルス)というフレームワークです。

ECRSとは、「Eliminate(排除)」「Combine(統合)」「Rearrange(組み替え)」「Simplify(簡素化)」の頭文字を取ったもので、新たな業務プロセスを導入するというよりは、従来の業務プロセスを再構築するといった点に重きがおかれます。

【ECRS(イクルス)】

- Eliminate(排除):不要な業務を排除する

- Combine(統合):プロセスを適切に区分けする

- Rearrange(組み替え):プロセスや人員を組み替える

- Simplify(簡素化):プロセスやルールを簡素化する

組み立て工数を削減する際は、ただ業務を削っていくだけでなく、生産性の変化で検討していくと良いでしょう。

ポイント③:間接作業を削減する

アッセンブリにおいて、実際に部品を組み立てていく作業を直接作業と呼ぶのに対して、打ち合わせやメンテナンスなど組み立て以外の業務を間接作業と呼びます。

【アッセンブリの間接作業例】

- 打ち合わせ

- 朝礼・終礼

- メンテメンス

- 掃除

- 事務処理

- 待ち時間(故障や返答待ちなど)

アッセンブリそのものの工数は削減されているはずなのに、なぜかパフォーマンスが上がらないといった場合は、上記のような間接作業が影響している可能性があります。

そのため、朝礼や会議にムダがないか、各部署の連携が取りにくくなっていないかなど、社内業務の改善を進めることで、ひいてはアッセンブリのコスト削減にも繋がっていくでしょう。

ポイント④:製造業DXを推進する

あらゆる分野で推進されているDX(デジタルトランスフォーメーション)ですが、製造業においても各企業でDXが進んでいます。

DXとは、AIなどの最新技術を駆使して業務効率を上げる取り組みを指し、アナログ業務の多い製造業で普及すれば、コストカットはもちろん、生産性や品質の向上にも大きく貢献すると、今後の発展に期待が高まっています。

例えば、プログラミングに基づいて全ての組み立てを全自動で行うアッセンブリロボットや、工場内の設備が最適化できるシミュレーションソフトなども、その取り組みの一つです。

なお、製造業DXの詳しい事例については、経済産業省の「製造業DX取組事例集>」で見ることができるので、ご興味のある方は目を通してみると良いでしょう。

ポイント⑤:アウトソーシングする

アウトソーシングとは、自社でまかなえない業務を外注することです。業務をアウトソーシングするメリットは、社内の限られたリソースをコアな業務に集中させられる点にあるでしょう。

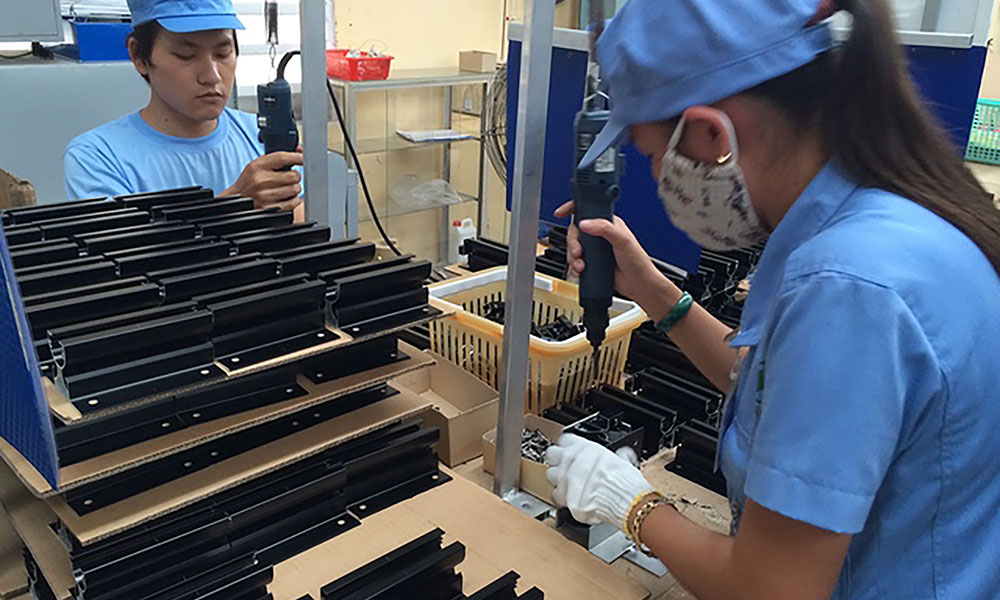

アウトソーシングといえば、給与計算や経費精算といった経理業務の外注が主流でしたが、製造業でもアウトソーシングを提供・利用する企業が増加傾向にあります。特に、アッセンブリや検査・検品業務はルーティン化しやすく、人の手や目視確認を必要とする工程も多いため、アウトソーシングに向いている業務だと言えます。

アウトソーシングを活用すれば、製造コストの削減に繋がるだけでなく、高い専門性で対応してもらえるため、品質や生産性の向上にも繋がります。

コストカットを目指すならアッセンブリを海外へ

アッセンブリのさらなるコストカットを目指すなら、アッセンブリを海外へ発注するというのも一つの方法です。

チャージや管理コストが日本より安価ですので、製造工数が多ければ多いほどコストメリットが出ますし、現地で資材調達すれば、輸送コストの削減にも繋がります。

とはいえ、言葉の壁や物価上昇など、海外進出・海外調達には様々なリスクがあるのも事実ですので、海外での取引実績が多く、マネジメントやコンサルティングも依頼できる会社を挟むのがおすすめです。

私たち阪井金属の強み

私たち阪井金属製作所は、日本の大手製造業と取引がある中国・ベトナム工場をパートナーとしております。 そのため、対応範囲も広く、設計から製造、アッセンブリまで対応可能となっています。

また、現地工場には日本語が堪能なスタッフがいるので、打ち合わせ時に設計変更の提案が可能ですし、日本基準の品質管理を徹底しているため、不良品の発生リスクも極めて低くなっております。

万が一、不良品や再加工が必要になった際も、私たち阪井金属が日本国内でメンテナンスいたしますので、輸送コストや大幅な納期の遅れが生じる心配がありません。加えて、海外調達に関するコンサルティングにも対応しているので、海外進出・海外調達にかかるリスクヘッジやコストカットについてもお任せいただけます。

金属加工&海外調達なら阪井金属製作所

阪井金属製作所ではご用途に応じてさまざまな金属加工提案を行い、経験豊富なスタッフがお客様に寄り添いながらモノづくりでのお悩みやお困り事を解決いたします。

また、海外調達のプロフェッショナルとして、中国・ベトナムでの製造、人材確保、進出など製造業の海外展開の窓口として、数千件の取引実績を有しています。

- 日本同等の品質(弊社現地スタッフによる品質管理)

- 設計から組み立てまでワンストップで対応

- 日本語でのコミュニケーション可

- 販売戦略コンサルティングにも対応

海外調達についてご興味・ご不安がある方は、ぜひお気軽に私たち阪井金属製作所までご相談ください。zoomなどによるオンラインミーティングも対応可能です。

ご相談窓口

コラム

調達コストを削減する方法とは?

注意すべきポイントや海外調達の可能性も!

▷コラムを読む

樹脂成型品はどうやって作る?

種類・加工方法・コストダウンのポイントも!

▷コラムを読む